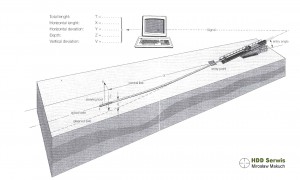

Sterowanie trajektorią

Sterowane przewierty poziome (Horizontal Directional Drilling -HDD) stosuje się w celu wykonania przekroczenia rurociągiem pod większymi przeszkodami terenowymi takimi jak rzeki, jeziora, autostrady, bagna, rezerwaty przyrody, obszary zamknięte, o gęstej zabudowie, wszędzie gdzie nie można wykonać tradycyjnego wykopu. Najdłuższy przewiert poziomy wykonany metodą Horizontal Directional Drilling -HDD miał miejsce na Wyspach Brytyjskich, osiągnął długość 4000 m.

Przewierty HDD wykonywane są zwykle na głębokościach od kilku do kilkudziesięciu metrów pod poziomem terenu. W związku z tym większa część przekroczenia ma postać poziomego otworu, dlatego określane są mianem przewiertów „horyzontalnych”.

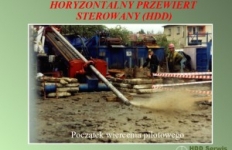

Pierwszym etapem wykonania przekroczenia jest wiercenie otworu pilotowego wg projektu, który wyznacza punkty i kąty wejścia i wyjścia, promienie łuków oraz poziom zagłębienia sekcji horyzontalnej.

Otwór pilotowy wykonuje się wiertnią wyposażoną w zestaw wiertniczy w skład którego najczęściej wchodzą:

- świder trójgryzowy,

- krzywy łącznik niemagnetyczny z portem do mocowania sondy pomiarowej,

- zestaw obciążników niemagnetycznych połączonych z żerdziami wiertniczymi.

Zasilanie typowej sondy magnetycznej i transmisja danych pomiarowych odbywa się pojedynczym przewodem elektrycznym poprowadzonym wewnątrz żerdzi wiertniczych, połączonym za pomocą komutatora z układem sprzęgającym oraz komputerem z drukarką.

Sterowanie wierceniem pilotowym Horizontal Directional Drilling -HDD polega na odpowiedniej korelacji obrotu i posuwu zestawu wiertniczego, realizowanego przez wiertacza, w oparciu o kalkulacje wykonane i przekazane mu przez operatora systemu HDD. Efektem sterowania z reguły jest trajektoria zgodna z założeniami projektowymi kończąca się w punkcie wyjścia z jak najmniejszymi odchyleniami. Zwykle są to odchylenia rzędu kilku do kilkunastu centymetrów, bez względu na długość przekroczenia.

Sonda umieszczona w głowicy wysyła sygnał elektryczny odbierany przez interfejs i przetwarzany przez komputer – dzięki czemu wiertacz, na specjalnej konsoli i operator systemu sterowania, na ekranie komputera, otrzymują bieżące informacje o azymucie, inklinacji i położeniu czoła narzędzia. W celu zwiększenia dokładności pomiaru położenia sondy wykorzystywane są w Horizontal Directional Drilling -HDD dwa współpracujące ze sobą systemy lokalizacji. Jest to system magnetyczny Tensor oraz elektromagnetyczny Tru-Tracker, szczególnie przydatny w przypadku występowania zakłóceń ziemskiego pola magnetycznego jak:

- naziemne lub podziemne konstrukcje stalowe,

- linie kolejowe,

- kable energetyczne,

- rurociągi …

System Tensor lokalizuje położenie sondy w odniesieniu do ziemskiego pola magnetycznego i grawitacyjnego.

System Tru-Tracker lokalizuje położenie sondy w odniesieniu do powierzchniowej pętli z przewodu elektrycznego, zorientowanej w stosunku do osi wiercenia, elewacji i odległości od punktu wejścia, przez którą przepływa prąd stały o wysokim natężeniu. Dokładność pomiaru obu systemów mieści się w granicach 2%.

Po zwierceniu kolejnej żerdzi operator HDD dokonuje porównania zgodności osiągniętych przez wiertacza głównych parametrów sterowania (azymutu i inklinacji) z wcześniej zadanymi mu do realizacji. Jeśli odchylenia nie są akceptowalne, otwór musi zostać skorygowany przez wiertacza tak aby uzyskać założone parametry. W przypadku gdy korekta parametrów nie jest możliwa, operator systemu sterowania HDD informuje osobę kompetentną o wszelkich konsekwencjach zaistniałej sytuacji. Osoba ta podejmuje stosowne decyzje zmierzające do rozwiązania problemu. Jeżeli osiągnięte parametry sterowania są zgodne z zadanymi wówczas wykonuje się kolejny pomiar położenia sondy w obu systemach, udokumentowany wydrukiem, aż do momentu wyjścia pilota na powierzchnię gruntu.

Utrzymanie linii przewiertu Horizontal Directional Drilling -HDD w zaprojektowanej trajektorii wymaga od operatora specjalistycznej wiedzy, wieloletniej praktyki a od doświadczonego wiertacza efektywnej współpracy z operatorem systemu sterowania.

Wykorzystanie dwóch systemów pomiarowych Tensor i TruTracker pozwala na:

- wykonywanie przewiertów horyzontalnych na dowolnej głębokości,

- ominięcie podziemnych przeszkód,

- zachowanie wymaganych łuków trajektorii przewiertu.

Precyzja pomiaru położenia sondy pilotowej HDD systemem Tensor i TruTracker jest nieporównywalnie większa niż innych powszechnie używanych systemów radiowych (walk over), głównie dzięki uzyskiwaniu niedostępnego w tamtych systemach parametru jakim jest azymut. Metoda radiowa wymusza bowiem obecność walizkowego odbiornika bezpośrednio nad sondą. Stanowi duży problem przy przekraczaniu terenów trudno dostępnych jak rzeki, bagna, autostrady czy pasy startowe. Ponadto wszelkie nagłe odejścia od osi wiercenia HDD są zauważalne z dużym opóźnieniem. Skutkuje to bardzo niską precyzją sterowania w płaszczyźnie poziomej, najczęściej wykluczającej zastosowanie takiego systemu przy przewiertach dla rurociągów o większej średnicy.

Nieodłącznym elementem wiercenia Horizontal Directional Drilling -HDD, jest zastosowanie płuczki wiertniczej czyli wodnego roztworu bentonitu. Jej zadaniem jest:

- urabianie gruntu ukierunkowanym strumieniem płuczki w czole otworu,

- wypłukiwanie zwiercin przestrzenią pierścieniową na powierzchnię,

- stabilizacja ścian otworu,

- chłodzenie narzędzi,

- smarowanie całego zestawu wiertniczego.

Mimo, że w dokumentacji projektowej znajdują się informacje o strukturze gruntu w jakim prowadzony ma być przewiert, może zdarzyć się, że głowica natrafi na przeszkodę, której nie będzie w stanie pokonać. Wtedy, w oparciu o doświadczenie operatora, kierownik wiercenia w porozumieniu z projektantem, podejmują decyzję o zmianie kierunku ruchu głowicy (tylko w dopuszczalny zakresie) lub wycofaniu części żerdzi. Po wyjściu z dotychczasowego otworu wierci się nowy otwór, który odpowiednio łagodnym łukiem omija przeszkodę w bezpiecznej, dla późniejszego poszerzania otworu, odległości.

Potrzeba dużej wiedzy i doświadczenia w wierceniach Horizontal Directional Drilling -HDD, aby wyprowadzić pilota dokładnie, w warunkach zmiennych warstw geologicznych, w projektowanym punkcie na powierzchnię. Otwór pilotowy nie może zawierać krzywizn, które mogłyby utrudnić lub uniemożliwić późniejszą instalację danego rurociągu w rozwierconym docelowo otworze. Rurociągi o większych średnicach, szczególnie stalowe z grubą ścianką, wymagają bardzo dokładnego prowadzenia trajektorii otworu na całej jego długości.